利用點分佈功能實現工件免拋光

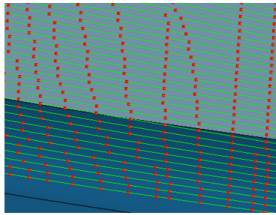

PowerMILL是英國Delcam公司開發的一款3~5軸高階CAM加工軟體。它的功能強大、易學易用,讓CNC加工機台發揮出最大的生產效率。 尤其在表面品質與幾何公差要求高的產業,如果合理使用了“點分佈”,不僅可以提高工件的表面品質,還可以顯著提升加工效率。 PowerMILL的“點分佈”功能不僅僅適用於3軸高速機台,同時也適用於5軸加工機台。應用的層面非常的廣泛,如:車燈模具的反射面、電鍍件、葉輪葉片,可以得到近乎於免拋光的表面品質,接下來我們來看看“點分佈”的應用技巧。 一、“點分佈”的原理 下面左圖是沒有使用“點分佈”的刀具路徑,右圖是使用“點分佈”的刀具路徑:

從上面兩張圖片對比,明顯看出使用"點分佈"的路徑上,關鍵點明顯增多並且更加均勻。而上圖中紅色的關鍵點,即是NC檔中的XYZ值。正是因為有了更均佈的點,才可以實現均速加工。切削進給率基本上是按照使用者所設定的F值,並且在一個很小的範圍內波動,這樣就可以帶來更好的表面品質和更高的加工效率。如果沒有設置合理的“點分佈”,加工過程中會出現進給率忽快忽慢的變化,進而造成機台加減速頻繁,最後得到的是較差的表面與加工效率大幅降低。合理使用“點分佈”,最大可以縮短39%的加工時間。 “點分佈”設置按鈕可以在主要工具列上,與各個工法對話框中找到並設定參數。主要工具列中的“點分佈”按鈕,控制的是全部路徑;而每個加工工法對話框內的“點分佈”則僅對當前路徑起作用。

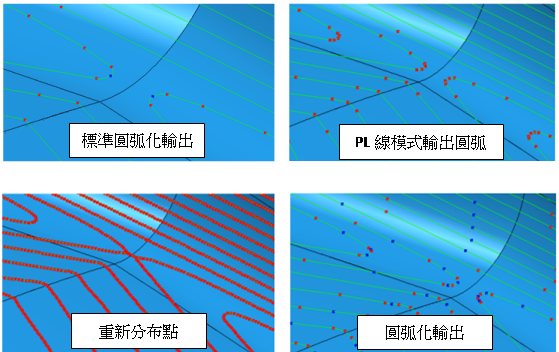

二、“點分佈”的類型 下圖是PowerMILL中“點分佈”表格中相關參數的解釋: 輸出點分佈(共有四種類型): d. 圓弧化輸出:強制產生圓弧化的刀具路徑。這選項只適用於三軸刀具路徑,而純直線路徑仍將輸出線性切削。當使用圓弧化輸出時,不可使用“接觸點法線運算”選項。

公差係數: 點分佈距離: 點分佈角度: 網格: 我們知道,絕大部分的CAM軟體無論是根據實體還是曲面進行編程設計,在計算時都要把模型網格化。系統在計算每條刀具路徑時,都會按照公差將模型網格化。所以在PowerMILL中,設置刀具路徑公差同時也控制著模型的精度。 比如,網格係數設置為0.5,加工公差設置為0.01,那麼我們目前的模型公差就等於兩個參數的相乘所得0.0025。 接觸點法線運算: 三、“點分佈”的應用技巧與經驗 PL線模式輸出圓弧: 重新分佈點: 圓弧化輸出: 點分佈距離的影響: 檢查方法: 點分佈距離 - 最大距離的計算公式: "點分佈-最大距離"必須透過以下公式計算後,得到的值大於機台回應時間。(機台回應時間可透過機台說明書或由機台製造商獲得) Z = 點分佈-最大距離(mm) 常用控制器推薦的點分佈值(以 Heidenhein 530i 系統為例): 總結: 合理地設置點分佈不僅可以大大改善工件表面品質,也可以顯著提升加工效率。 |

若想了解更詳細的內容解說歡迎您來信索取kathy@delcam.com.tw,或電話02-77380009 與我們連絡,謝謝! |

歡迎留下您的想法或意見 |

|

|

|

先進製造系統

先進製造系統